2018年09月17日

M4 サバイバルライフル 製作記 05

こうしてエジェクションポートを開くとどんな銃でも格好いいなぁと

次にフレームを作っていきます。

先ず1mm厚の真鍮板2枚を重ねて、その上に実銃図面から切り出した型紙を貼り付けて2枚一緒に切り出します。

左右同じ位置に開けなければ成らない穴なども2枚一緒に開けておきましょう。

真鍮板を貼り合わせるのは瞬間接着剤を使用します。切り出しが終わった後に隙間にカッターの刃などを入れて引きはがすことでほぼ同じ形の即板を切り出すことが出来ます。

今回製作時間が早めだったのは実銃図面が公開されていたから。原寸大に拡大して型紙を作れば深く悩まずに手早く進められる.紙を貼るのはスプレー糊で、剥がす時はバーナーで炙っちゃえば早い(火事注意)。

左右の側板の切りだしが終わったら1mm真鍮板を19mm幅に切り出した帯板を使ってフレームを作って行きます。

今回は大きな真鍮板から切り出したが、この様な加工は材料屋さんでも安価にやってくれるようだ。

大体の長さに帯板を切り出して、万力に咥えて気合いで曲げていきます。

原寸大に出力した図面と見比べながら曲げましょう。

万力に挟んで曲げてるの図。万力の跡を残したくない場合はアルミや木の板を挟む。

曲げ終わったフレーム後部部品と側板。何度か曲げると万力に挟んだ板のどこで曲がるか判ってくるので、失敗を恐れず何度でもやってみる.その為にも材料は多めに用意する。

帯板を曲げ終えたらバーナーを使って半田付けして行きます。部品が大きいので半田ごてでは少々厳しく、バーナーを使用します。ヤケドや火事に気をつけつつ、箱組みしていきましょう。

フレーム前側の半田付け連続写真。先ず万力やクリップなどで位置を固定する。固定できたらフラックスを塗布

しっかり炙ってフラックスが蒸発>変色する頃半田を流す。写真はフラックス蒸発中。撮影しながらだと難しい

ある程度組んで行くと熱が伝わりすぎて取れて欲しくない部品が取れちゃうと思いますが、取れて欲しくない部分には濡らしたティッシュを当てておくことで熱の伝わりすぎに依る熔解事故は少なくできます。

当然、接合面の洗浄・フラックスの塗布・隙間を作らないようにセッティングすることなど基本を守れば半田付けはかなり簡単で強度が出る工作方法です。

フレームの箱組みが終わると、かなり剛性感があるのを実感できると思います。バスタブ形状ですから上部開口部分は少したわみますが、その他の部分はしっかりしているはずです。

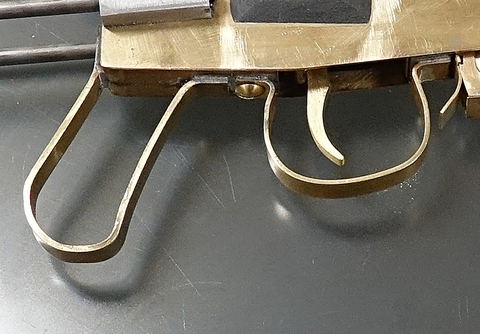

全体を見るとグリップが短いように感じるが、実はトリガーガードが異様にデカイ事から来る錯覚。握ってみると割と座りの良いグリップなのだ。ただ巨大なハンドガードが役立つほどの耐寒手袋をはめていると、やっぱり短いかも知れ無い。

M4サバイバルライフルの外観上の特徴として、スケルトン(と言って良いのか?)グリップとかなり大きなトリガーガードがありますがこれらも真鍮板を曲げて半田で接合します。

グリップに関しては2mm厚の真鍮板を気合いで曲げました。ユックリジンワリ曲げて行けばかなり近い形に持って行けます。

大きな曲線なんかは木の丸棒や鉄などの棒を芯にして曲げるとかなりの複合曲線を再現できるので焦らず頑張りましょう。

ハンマーで叩く時は様子を見ながら優しく行きます.いきなりガンガン叩くと傷だらけ&固くなる&戻せなくなります。

直角に曲げるより大きなRを曲げる方が難しい。ちなみにこの実銃図面、グリップの大きさがいい加減な図があるので注意。妙に長く描かれてる図面がある。

はみ出した半田は後でヤスリで削ってもOKなので気にしない。

グリップはフレームに貼り付けるとちょっとやそっとで曲がらないほどの強度が出ますので強度的な心配は要りません。

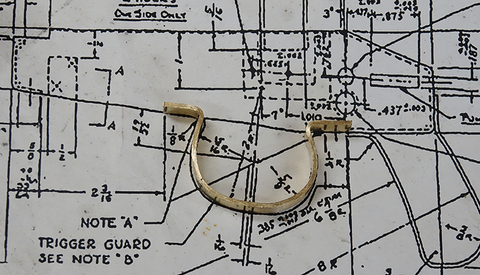

トリガーガードは初めグリップと同じ2mm厚の真鍮板を使用して作りましたが、フレームにあてがってみると何かバランスが良くないので1mm厚で作り直しました。

この写真では2mm厚の真鍮板を曲げている.後に1mmで作り直した。余ったこの部品は後で私が他の部品で美味しく頂きました。

Ω型に成形することが結構難しかったですねぇ。最後はある程度曲げたらプライヤーで挟んで曲げました。

2018年09月17日

M4 サバイバルライフル 製作記 04

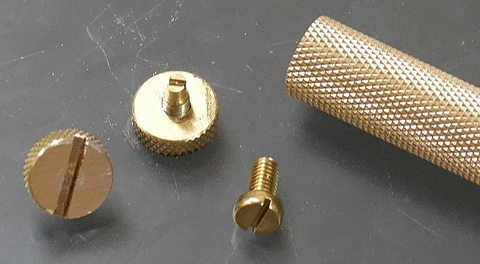

マイナスネジは何気に面倒だった。

レシーバー周りの追加工をします。

ボルトストップスクリュー・バレルロックスクリュー・リアサイト固定溝&スクリュー穴を開けます。

この辺りも実銃図面を参考にしつつモデルとのバランスを見ながら開けていきます。

今回ボルトストップスクリューの雌ねじだけは真鍮材をインサートしています。

ボルト操作によってそこそこの力が掛かるのでABSに開けた雌ねじでは強度・耐久性が持たないと判断しました。

この辺りの加工もフライス盤で行いましたが、勿論手加工でもイケます。

取り付け穴が空いたらそれらに取り付けるべきパーツを製作します。

先ずはリアサイトです。

アルミの端材と真鍮の端材を使用して製作していきます。リアサイトのピープ部分は中空のネジになっていて後部にはローレットが切ってあります。

アヤメのローレットネジというのはモノタロウ様でも扱いがないので、自作することにします。

先ずは真鍮製のM4のネジの頭のモールドを削り落として、そこにローレットが刻まれたリングを半田付けします。

ローレットリングはジャンク箱に転がっていた(多分)デザインナイフの刃を固定する金具です。それを薄くスライスしています。

今見るとデザインナイフの部品じゃないかも知れ無い・・・デモ似たようななモノは探せばきっとあるはず

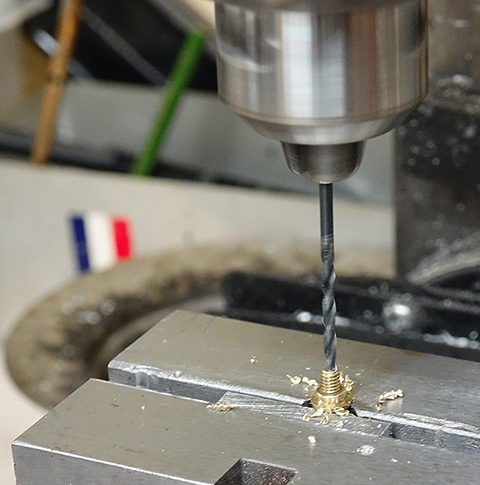

ピープ穴はこのサイズであれば1.5mm〜2mm程が丁度良いでしょう。今回は2mm径で開けました。

4mmのネジの中心に2mmの穴を開けるのは中々難しいので少なくともボール盤で開けるか、ピンバイスでユックリと開けていくのがよいのではないかと思います。

ピープを開けてるの図。もし穴が大きすぎたら、それより小径のパイプを突っ込めば小さい穴に出来る

リアサイトの横棒は真鍮の端材で製作して半田付け。

リアサイトを固定するネジはマイナスの皿丸小ネジのようで、コレも中々見つからないネジです。しかも仕上げのことを考えるとメッキ無しのモノか真鍮製が欲しいのです。

色々探しましたが途中で諦めて、マイナス皿丸小ネジも製作する事にしました。

先ずは真鍮製マイナスネジを購入して、「手旋盤」にて皿小ネジ風に削ります。

M4に限らずアメリカ製のモノは殆どが「インチ」サイズで作られていてそれを製作しやすいようにミリに落とし込んでいく作業の中で、小さい部品ほどその誤差が大きく見えます。

結局ネジ頭のサイズを微調整してバランスを取りました。

完成したリアサイト。機構は単純で調整は面倒だが、キッチリ調整できる

クリックなど無いが、機能は果たしている。

次にボルトストップスクリューとバレルロックスクリューを製作します。

前述したようにアヤメローレット付き真鍮ネジは売って無かったので、モノタロウで12mmのローレット丸棒を購入し、その中心に先端3mm突起付き4mmネジ(頭無し)をねじ込み>半田で固定するという手法で製作しました。

一番難しいのは、丸棒の中心に穴を開ける作業でした。

ローレット棒からノブ頭を切り出して中心にM4のネジを切る。

M4の真鍮ネジの頭を3mm径に削り削り写真のようなネジ棒も製作。勿論コレも電動ドリルを使った「手旋盤」

両者を合体させて半田で接合。

ねじ山はレシーバーの厚みの4mm程。その先端にボルトやバレル基部に差し込む3mmの突起を飛び出させるようにする。

飛び出し量は各パーツを組み込みつつ調整した。

まぁ失敗しても何度も繰り返せば幾つかマシなモノが出来上がりますから根気よく行きましょう。

ローレットにネジが固定できたら頭の部分にマイナスモールドを彫り込んで、バレルロックスクリューの方には穴を開けて謎のピンを差し込んでおきます。

ノブ部分にマイナスモールドを切って完成。

各スクリューの根元には薄板が仕込まれていますので、タミヤの薄刃鋸の刃を焼き鈍して曲げ>穴開けして製作してスクリューの根元にセットします。

ピンぼけがヒドイ。今回は豊富にあった切れなく成っちゃった鋸の刃を使ったが、もっと柔らかい薄板があればそれを使った方が楽